Sistema TOX®-Clinching comparado con la soldadura por puntos

Mayor resistencia dinámica que una soldadura por puntos.

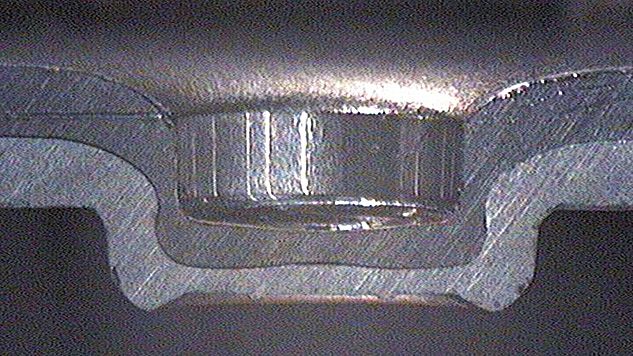

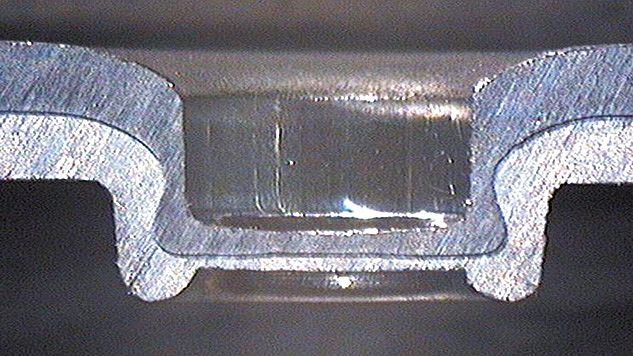

Resistencia dinámica aventajada sin efecto muesca en las uniones, lo que significa que la vida útil del sistema TOX®-Round Joint es mucho mayor que la de la soldadura por puntos. Los resultados de las pruebas realizadas por clientes de TOX®-Joint de pruebas de resistencia para muestras con TOX®-Round Joints y soldaduras por puntos. Las uniones se expusieron a una carga inicial de 1 kN y a una frecuencia aproximada de 35 Hz. Se midió la vida útil de fatiga de la unión hasta su fallo.

Un aspecto adicional, y a menudo el más importante, es una resistencia dinámica significativamente más elevada del sistema TOX®-Clinch Joint conformado en frío comparado con la soldadura por puntos, en la que el calor genera en la unión cambios en la estructura del material en detrimento de la resistencia de dicho método. Por eso las soldaduras por puntos cargadas dinámicamente son inferiores al sistema TOX®-Round Joint en materia de resistencia de unión.

El proceso sencillo reduce sus costos de producción. La eficiencia del sistema y la vida útil de servicio de las herramientas dependen entre sí de estrechamente.

Comparación de costos para la técnica de unión sencilla entre la soldadura por puntos y el sistema TOX®-Joining para una aplicación de acero dulce. La tecnología TOX®-Joining puede emplearse en aplicaciones multipunto, que pueden aumentar considerablemente la diferencia de costes entre el sistema TOX®-Joining y la soldadura por puntos.

Conductividad eléctrica en el sistema TOX®-Clinch Joint

El comportamiento de la resistencia eléctrica es un tema especialmente importante al utilizarlas en aparatos y conductores eléctricos empleados actualmente en automóviles, como en guías de puertas prefabricadas para el suministro del sistema eléctrico de las puertas. Es preferible emplear una resistencia de transición más reducida. Aquí se aplica: mientras menor sea la resistencia de transición, mayor la conductividad eléctrica.

A partir de aplicaciones y pruebas de campo y de laboratorio integrales realizados hasta ahora, hemos recopilado los siguientes hallazgos con respecto a las propiedades eléctricas del sistema TOX®-Joining:

- Las superficies de láminas/hojas presionadas conjuntamente y deformadas bajo altas presiones para realizar el proceso TOX®-Joint son favorables para la conductividad eléctrica.

- Las superficies revestidas también fluyen dentro de la unión y reducen la resistencia de transición. La mayor parte de la corriente fluye a través de la unión. La superficie circundante contribuye muy poco (10%) a la conducción de corriente. La unión es decisiva.

- Las superficies con aceite, galvanizadas y pegadas de chapa de acero solo sufren una influencia pequeña en la resistencia de transición. Una comparativa entre la soldadura por puntos y las uniones de punto redondo depende de los materiales combinados.

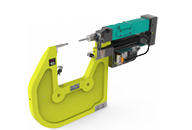

- Para unir los componentes electrónicos de tamaño más reducido, el sistema TOX®-MICROpoint es la solución idónea para diámetros de 1 mm y superiores: unión en frío de las láminas de menor grosor con las bridas de menor ancho, sin cambios térmicos del material, distorsión mínima en la pieza.

- Hoja de plástico entre las láminas, punzonado durante el proceso de unión, fluye con el material y logra un aumento de casi diez veces la resistencia de transición.

- La combinación "acero/aluminio" muestra aproximadamente los mismos resultados que la disposición "acero/acero".

TU Dresden demuestra la conductividad eléctrica para el sistema TOX®-Round Joint

Ahora es oficial: La excelente conductividad eléctrica del sistema TOX®-Round Joint y el sistema TOX®-SKB Joints para la unión de láminas metálicas del mismo o distintos materiales con el mismo o diferente grosor, quedó demostrada en un estudio integral de la Universidad Técnica de Dresden El estudio integral sobre el tema "Perfil de propiedades eléctricas de juntas conformadas" lo realizó el instituto para la ingeniería de producción y superficie junto con el instituto para el suministro de energía eléctrica y tecnología de alta tensión de la TU Dresden. Representantes líderes de la industria automotriz y sus proveedores, así como varios fabricantes de productos de tecnología de sistemas de fijación y unión, participaron en las sesiones preliminares del PbA (departamento de consejo de proyectos) realizados por el grupo de trabajo "Joining". Aquí, entre otras cosas, se desarrolló un perfil de requisitos y un diseño experimental, que se empleó por completo durante la implementación de la práctica. Se realizó una distinción básica entre la unión mecánica (por ejemplo, la unión por presión/unión de punto redondo), la conexión de componentes (por ejemplo, colocación de pernos, tuercas de remachado) y la unión mecánica con conexión de componentes (por ejemplo, tuercas perforadas). La prueba fue definida para "uniones mecánicas estables de larga duración de componentes con integración funcional parcialmente disponible a través de la fijación de las partes de sujeción (elementos funcionales)". Con la atención puesta en la vanguardia más innovadora, la resistencia mecánica (resistencia de cizallado, a la tracción y al giro) se tuvo tan en consideración como la hasta ahora casi inexistente demanda de las propiedades eléctricas de estas uniones. El trasfondo práctico aquí es que la búsqueda de soluciones de unión y sistemas de fijación que ofrecen ahorro en materiales y energía se está extendiendo a los componentes y conjuntos eléctricos. En concreto, alejándonos de procedimientos que consumen mucha energía y materiales, adicionales como la soldadura por puntos, la soldadura o la soldadura láser y dar cabida a procesos de fabricación nuevos y más económicos.